技術支持

技術支持 技術百科

技術百科

液壓系統(tǒng)在突然啟動、停機、變速或換向時,閥口突然關閉或動作突然停止,由于流動液體和運動部件慣性的作用,使系統(tǒng)內瞬時形成很高的峰值壓力,這種現象就稱之為液壓沖擊。液壓沖擊的出現可能對液壓系統(tǒng)造成較大的損傷,在高壓、高速及大流量的系統(tǒng)中其后果更嚴重。因此在操作時要盡力避免液壓沖擊的形成。

液壓系統(tǒng)中出現液壓沖擊的原因

1、管路中閥口突然關閉

當閥門開啟時設管路中壓力恒定不變,若閥門突然關死,則管路中流體立即停止運動,此時油液流動的動能將轉化為油液的擠壓能,從而使壓力急劇升高,造成液壓沖擊。即產生完全液壓沖擊。液壓沖擊的實質主要是,管路中流體因突然停止流動而導致其動能向壓能的瞬間轉變。

2、高速運動的部件突然被制動

高速運動的工作部件的慣性力也會引起系統(tǒng)中的壓力沖擊,例如油缸部件要換向時,換向閥迅速關閉油缸原來的排油管路,這時油液不再排出,但活塞由于慣性作用仍在運動從而引起壓力急劇上升造成壓力沖擊。液壓缸活塞在行程中途或缸端突然停止或反向,主換向閥換向過快,均會產生液壓沖擊。

3、某些元件動作不夠靈敏

如系統(tǒng)壓力突然升高,但溢流閥反應遲鈍,不能迅速打開時便會產生壓力超高現象。

防治方法:

1、對閥門突然關閉而產生液壓沖擊的防治方法:

①減慢換向閥的關閉速度、增大管路半徑和液體流速,這樣做可以在換向閥關閉時間來減小瞬時產生的壓力,避免出現液壓沖擊。如采用直流電磁閥,其所產生的液壓沖擊要比交流電磁閥的小。例如采用直流電磁閥比交流的液壓沖擊要小,或采用帶阻尼的電液換向閥可通過調節(jié)阻尼以及控制通過先導閥的壓力和流量來減緩主換向閥閥芯的換向(關閉)速度。

②適當增大管徑,減小流速,從而可減小流速的變化值,以減小緩沖壓力;縮短管長,避免不必要的彎曲;采用軟管也可獲得良好減緩液壓沖擊的效果。

③在滑閥完全關閉前降低液壓油的流速。如改進換向閥控制邊界的結構(在閥芯的棱邊上開出長方形或V形槽或將其做成錐形),液壓沖擊可大為減小。

④在容易產生液壓沖擊能力的地方設置蓄能器。蓄能器不但能縮短壓力波的傳播距離、時間,還能吸收壓力沖擊。

2、對運動部件突然制動、減速或停止而產生液壓沖擊的防治方法

① 采取措施適當延長制動時間。

② 在液壓缸端部設置緩沖裝置,行程終點安裝減速閥,能緩慢地關閉油路,緩解液壓沖擊。

③ 在液壓缸端部設置緩沖裝置(如單向節(jié)流閥)控制排油速度,可使活塞到液壓缸地端部停止時,平穩(wěn)無沖擊。

④ 在液壓缸回油控制油路中設置平衡閥或背壓閥,以控制工作裝置下降時或水平運動時的沖擊速度,并可適當調高背壓壓力。

⑤ 采用橡膠軟管吸收液壓沖擊能量,降低液壓沖擊力。

⑥ 在易產生液壓沖擊的管路上設置蓄能器,以吸收沖擊壓力。

⑦ 采用帶阻尼的液壓轉向閥,并調大阻尼值(即關小兩端的單向節(jié)流閥)。

⑧ 正確設計有關閥口的形狀,使運動部件在制動時速度的變化比較緩慢、一致。

⑨重新選配活塞或更換活塞密封圈,并適當降低工作壓力,可減輕或消除液壓沖擊現象。

3、再有就是通過電氣控制方式預防液壓沖擊的方法。

① 啟動液壓閥時先輸出電磁閥控制信號,然后輸出系統(tǒng)壓力流量控制信號,關閉液壓閥時先清零系統(tǒng)壓力控制信號,然后再關閉液壓閥控制信號,這樣就可以保證開關液壓閥時系統(tǒng)環(huán)境是低壓或者是無壓狀態(tài),可以有效降低液壓沖擊。在此過程中增加的延時環(huán)節(jié)一般取0.1秒(100毫秒)為宜,因為液壓系統(tǒng)的響應時間一般為十毫秒級別,時間過長會影響系統(tǒng)的響應速度,時間太短起不到減少液壓沖擊的目的。

② 有效靈活的利用比例壓力流量信號輸出斜坡將可以大大提高液壓系統(tǒng)平穩(wěn)性和控制精度。一般情況下,程序中每個動作都會設置不同的壓力流量上升下降斜坡,默認值設定為最快(即0秒),根據不同的動作要求可以更改數值,******為9.9秒,例如在系統(tǒng)鎖模上壓時,可以適當增加壓力上升斜坡,這樣就可以避免鎖模壓力過沖的問題。

采用電氣方式預防液壓沖擊問題的優(yōu)點是比較簡潔、方便和高效,不需要對液壓系統(tǒng)進行更大的調整,但其******的缺陷是降低了系統(tǒng)的響應速度,并且不能解決所有的液壓沖擊問題,所以要從根本上解決液壓沖擊問題需要從液壓回路和液壓元件上著手。

液壓系統(tǒng)在設計時,還可以通過縮短管路的長度、減少非必要彎曲或采用有卸除沖擊力作用的軟管等方式,來減小液體流速的變化,以幫助換向閥關閉時減少瞬時壓力,來防止液壓沖擊的出現。

針對具體的液壓回路和工況對液壓元件結構進行改進,也可在液壓回路中增加各類輔助液壓元件等。

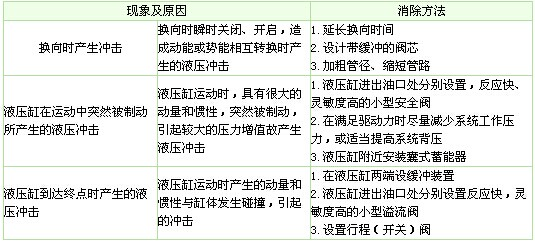

為了方便大家一目了然的找到解決辦法,上傳一張表格,供大家查閱和收藏。

轉自 新液壓